Как сделать своими руками

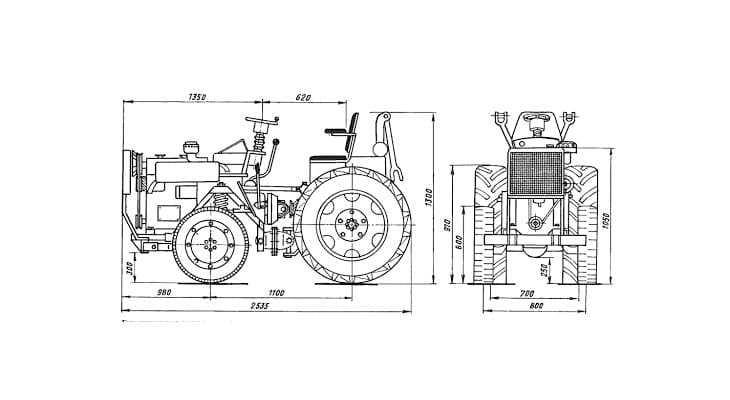

Самодельный гусеничный минитрактор представляет собой конструкцию, состоящую из различных рабочих узлов. Каждый такой узел изготавливается отдельно, поэтому и рассмотрение минитрактора будет заключаться в описании его составных частей.

Данная часть является определяющей, ведь от её прочности будет зависеть устойчивость всей конструкции, ведь именно на раму присоединяются остальные узлы. Для изготовления рамы нам понадобится сварочный аппарат, пару траверсов и два лонжерона.

Для облегчения труда и увеличения производительности созданы различные виды ручных культиваторов для обработки почвы на даче. С ручным культиватором для дачи ваша работа станет быстрой и легкой.

В последнее время большой популярностью пользуется малогабаритная сельскохозяйственная техника, позволяющая осуществлять ту же работу, что и их «старшие братья», но стоят они при этом на порядок меньше. Тут все о преимуществах мини зерноуборочного комбайна.

При этом, передняя траверса будет меньшей по размеру, чем задняя, т.е. если на переднюю часть используется швеллер №12, то для задней части нужно швеллер №16.

Двигатель

Выбор нужного двигателя является не менее ответственным делом, чем изготовление рамной конструкции. В принципе, для данной цели подойдет практически любой мотор, отвечающий требованиям к мощности и крутящему моменту.

Оптимальным решением будет использование дизельного агрегата, мощность которого должна составлять не менее 12 л.с.

Желательно, чтобы у такого двигателя было водяное охлаждение

Важно понимать, что это допустимый минимум, при котором минитрактор будет работать, но не показывать хороших рабочих показателей

Поэтому, лучше всего использовать двигатель по-мощнее.

На чертеже наглядно видно специфику устройства двигательного редуктора, необходимого для самостоятельного изготовления мини трактора.

Для данных целей может прекрасно подойти мост, взятый со старых отечественных автомобилей, которые отслужили свой срок. К примеру, можно использовать задний мост, взятый с «Волги» ГАЗ-21. Единственное, его придется немного подкорректировать, сточив до ширины 80 см.

Кроме того, нужно удалить заклепки, расположенные на чулках фиксации.

Чертёж укорочения моста

Укорочение моста видно на чертеже:

Что касается переднего моста, то его можно изготовить следуя чертежу:

Если у вас нет в наличии готовых гусениц, то можно изготовить их собственноручно. Для этого нам понадобятся четыре колеса и две покрышки от колес крупногабаритной машины.

Размер колес нужно подбирать таким образом, чтобы они соответствовали габаритам всей конструкции, поэтому точные размеры дать сложно, ведь габариты рамы у всех разные.

Покрышку нужно обрезать с боков, а затем надеть её на колеса, расположенные на осях.

Сопутствующие механизмы

Понятно, что функциональность будущего минитрактора на гусеницах будет зависеть от коробки передач, а также узла сцепления. Для этих целей прекрасно подойдет коробка передач, взятая с ГАЗ-53, а сцепление можно «позаимствовать» у ГАЗ-52.

Вообще, порядок работ по конструированию будет содержать следующий алгоритм последовательных действий:

- Изготовление рамной конструкции из швеллеров путем сварки. Крепление на неё опорных катков, а также колес от тележки, которые будут приводить агрегат в движение.

- Установка двигателя, а также коробки передач.

- Монтирование дифференциала и бортовых тормозов, с последующим присоединением их к коробке передач.

- Присоединение водительского места, а также рулевого управления.

- Натяжка гусениц на колеса.

- В завершении сборки нужно проверить надежность всех креплений, а также работоспособность самого агрегата.

Самодельный гусеничный минитрактор своими руками, чертежи которого можно легко найти в интернете, представляет собой довольно невзрачную и простую конструкцию.

Однако, красота в этом деле не имеет абсолютно никакого значения, ведь главной задачей подобных агрегатов является выполнение целого комплекса работ, с которыми вручную не справиться.

А уж с этим самодельный минитрактор справляется на «ура», если конечно все работы выполнены верно, с соблюдением размеров и определенных рекомендаций.

Почему в СССР преобладали гусеничные тракторы, а сейчас – нет

В 60-х/70-х годах ХХ века ведущие специалисты Советского Союза в области сельского хозяйства после многолетних и подробных исследований пришли к выводам, что гусеничные трактора значительно эффективней и экономически выгодней в эксплуатации, чем аналогичные по мощности трактора колёсные.

При всех недостатках гусеничной базы (в любом деле есть плюсы и минусы) было отмечено следующее. При замерах плотности почвы по следу гусениц существенного уплотнения плодородного слоя не было отмечено. В то время как по следу колёс (в особенности мощных тракторов, таких, как «Т-150» или «К-700») твёрдость почвы значительно повышалась. Особенно на глубине 12-15 см. Опыты продемонстрировали, что подобные уплотнения почвы по следам тракторов в последующем дают снижение урожайности до 25%. Это довольно значительные цифры, которые становятся ещё более весомыми, если перевести проценты в центнеры зерновых.

Другое преимущество гусеничных тракторов определили в том, что у них во много раз ниже параметры «буксования». Колесо буксует гораздо больше гусеницы, истирая ценный плодородный слой почвы в пыль, которая затем разносится ветром.

Вместе с тем, гусеничная база обеспечивает лучшее сцепление с землёй и более высокую проходимость. Что даёт возможность более раннего выхода на поля, способность трудиться на значительно увлажнённых почвах. А раннее закрытие влаги всегда считалось способствующим получению хорошего урожая, особенно при наших климатических условиях, а также при сжатых агротехнических сроках.

Всё это, а также то, что трактора с гусеничной базой имеют более высокие тяговые характеристики, чем колёсные, при использовании двигателей одинаковой мощности, привело к тому, что крупнейшие тракторные заводы – Волгоградский, Харьковский, Алтайский – были сосредоточены на выпуске гусеничных тракторов. И до 90% выпускаемых в СССР тракторов были гусеничными. Абсолютный лидер – «ДТ-75», которых было сделано более трёх миллионов.

Сейчас ситуация кардинально изменилась: 87% работающих тракторов в России – колёсные, и только 13% – гусеничные (причём год от года их становится ещё меньше). Причин тому несколько. Упомянутые выше три мощных завода разорены и, в буквальном смысле, лежат в руинах. Колёсные трактора гораздо более универсальны в использовании, чем гусеничные. Они проще в производстве, дешевле по стоимости, экономичнее в обслуживании и эксплуатации. «Колёсники» обладают намного большей скоростью и могут передвигаться по дорогам общего назначения.

Да и сами колёсные трактора уже не те, что в середине ХХ века. С их негативным воздействием на плодородный слой почвы и недостаточной проходимостью на влажных землях конструкторы научились бороться (в том числе и установкой спаренных или расширенных колёс).

Но возможности отечественной конструкторской мысли и её конкретного воплощения далеко не ограничиваются «ДТ-75». Есть целый ряд перспективных моделей, на которые окрепшее и развивающееся сельское хозяйство России, возможно, ещё обратит свой взгляд. Рассмотрим заодно и актуальные на данный момент модели промышленных и трелёвочных гусеничных тракторов российского производства.

Трактор своими руками из УАЗа – порядок сборки агрегата

Чтобы достичь максимального результата при изготовлении, необходимо действовать в определенном порядке.

Алгоритм сборки трактора из внедорожника УАЗвыглядит следующим образом:

- Вначале нужно сварить надежную и устойчивую к вибрация мотора раму. Для ее изготовления подойдут стальные трубы, которые можно приобрести в магазине сантехники. В местах стыков труб потребуется приварить стальные уголки, которые призваны укрепить конструкцию;

- На следующем этапе понадобится приварить к передней части рамы нишу из стали, толщиной около 1 см – большая толщина необходима для того, чтобы ниша смогла выдержать тяжелый двигатель от УАЗа. Мотор от внедорожника нужно крепить посредством болтов, дополнительно используя кронштейны для лучшей фиксации;

- В средней части рамы необходимо закрепить сиденье от УАЗа – оно должно быть установлено с использованием рессоры, который будет гасить неровности рельефа;

- Далее потребуется установить рулевую колонку. Ее также можно взять от автомобиля УАЗ. Колонка должна быть смещена в правую часть трактора – это позволит без труда закрепить рулевой привод и рулевой механизм. При монтаже рычаг рулевой колонки нужно снять с имеющихся шлицов, после чего насадить обратно в вертикальном положении;

- Поперечная рулевая тяга делается отдельно – для этого к уголкам размерами 3 x 3 см понадобится приварить наконечники с предустановленными на них шаровыми пальцами;

- Ходовую часть самодельного трактора нужно оборудовать мостами УАЗ. Для этого с длинной полуоси потребуется срезать фланец, и просверлить в ее центре небольшое отверстие. После этого отрезанный фланец необходимо очистить от заусениц, и вставить в готовое отверстие. Далее конструкцию необходимо обварить и срезать лишние части;

- После этого понадобится укоротить длинный «чулок». На его срезе нужно снять фаску и приварить соединение. В сварочном месте необходимо наложить суппорт, который защитит конструкция от случайного удара в область хвостовика. Далее посредством V-образной конструкции готовый мост потребуется прикрепить к раме трактора. В результате вся конструкция должна расположиться на подушках, предусмотренных в заднем мосте УАЗа;

- В конструкции трактора потребуется установить тормозной цилиндр, который также можно взять от внедорожника УАЗ. Дополнительно понадобиться воспользоваться тягой, колонкой и редуктором от УАЗа. В качестве усиления редуктора можно применить заранее подготовить перекладину;

- В задней части самодельного трактора понадобится установить навесной механизм. Лучше всего приобрести уже готовую сцепку, так как изготовление этого элемента трактора требует наличия специального токарного оборудования;

- При желании самодельный трактор можно оборудовать небольшой застекленной кабиной или приварить стойки, после чего закрепить на них съемный тент – это позволит использовать трактор из внедорожника УАЗ при любых погодных условиях. Более детально о сборке трактора расскажет видео.

Готовый трактор потребуется заправить топливом и моторным маслом, после чего можно приступить к его испытаниям. Для начала необходимо использовать для работы с трактором небольшие фрезы или плуг, чтобы предотвратить быстрый перегрев мотора. Убедившись, что двигатель от УАЗа работает исправно, можно продолжить тестирование трактора с более габаритным навесным оборудованием.

Следует помнить, что для эксплуатации самодельного агрегата на дорогах общественного пользования обязательно понадобится регистрация трактора, которую можно оформить в ближайшем отделении Гостехнадзора. В противном случае владелец агрегата рискует нарваться на неприятности с инспекторами ГИБДД и крупный денежный штраф вплоть до конфискации трактора.

План изготовления самодельного гусеничного трактора

Распишем процесс планирования по пунктам:

- Выбираем конструкцию гусеничного узла и самой гусеницы;

- Подбираем тип трансмиссии (проще всего с дифференциалом и раздельными тормозами);

- Выбираем двигатель и узлы трансмиссии (лучшего всего от подобных тракторов заводского изготовления или легковых машин), а затем и дополнительные агрегаты нашего трактора, механизмы поворота и органов управления;

- Набрасываем, как это все будет выглядеть вместе, проектируем раму, а затем все сводим в окончательный вариант.

Хорошо еще перед началом работ продумать каждую мелкую деталь и смакетировать компоновку.

Приступаем к сборке нашего помощника в соответствии с нашим планом. Причем, если на конвейере где изготавливается промышленная техника, конструкторами и выверен каждый узел вплоть до крепления номерного знака, последовательность может быть и другой, так как все ориентируется на максимальную скорость и технологичность.

- Собираем раму, согласно нашему макету, на нее крепим опорные катки и ведущие колеса;

- Монтируем двигатель и коробку передач со сцеплением;

- Монтируем бортовые тормоза и дифференциал, увязываем все это с коробкой передач;

- Собираем органы управления и оборудуем рабочее место водителя;

- Надеваем гусеницы и испытываем наш самодельный гусеничный трактор;

- Навешиваем мелки детали и проводим доработку механизмов и узлов.

Конечно, это только последовательность этапов, в каждом из которых может быть очень много своих нюансов.

Трансмиссия

Как уже говорилось выше, желательно устанавливать силовую установку на самоходы целиком. В этом случае то, что впоследствии станет минитрактором, уже будет иметь, как минимум, четыре передачи вперед и одну назад. Остается только согласовать оптимальные обороты двигателя трактора и нужную скорость. Для этого будет вполне достаточно раздаточной коробки от любого полноприводного авто. Наиболее подходящий вариант – полноприводный УАЗ. Кстати, от УАЗа можно использовать и рассматриваемые ранее составляющие, но они тяжелее, расход получившегося трактора будет выше, а вся его мощность будет использоваться редко.

Хороший элемент для соединения валов – упругая муфта, которая установлена на выходном валу ВАЗовской КПП. Изготовив фланец к раздаточной коробке, можно обойтись без промежуточного кардана. А вот от «раздатки» к ведущему мосту кардан обязателен, т.к. нагрузки там существенно выше, и муфта их не выдержит. Ведущий мост при самостоятельной постройке трактора лучше всего использовать также от автомобиля УАЗ, имеющего бортовые редукторы. Это увеличит, во-первых, тягу, а во-вторых, клиренс (который желательно довести до 450 мм). Необходимый размер колеи самодельного минитрактора получают путем обрезания чулков моста (сужая ее) или изготавливая проставки для крепления колес (расширяя), т.к. номинальная колея УАЗика – 1445мм, что не совпадает с принятыми диапазонами для сельскохозяйственных машин (1260-1285, 1350-1370, 1490-1515, 1790-1815).

Технология ремонта гусеничных тракторов

Со стороны она выглядит следующим образом:

- Вы замечаете неисправность и обращаетесь в компанию, занимающуюся профессиональным ремонтом спецтехники.

- Специалисты проводят всестороннюю диагностику и по ее итогам составляют дефектную ведомость, в которую вносят все обнаруженные проблемы и указывают, какие операции необходимо выполнить для их решения.

- Заручившись согласием заказчика, мастера выполняют оговоренные работы – растачивают проушины, наплавляют опорные катки, устраняют цевки и провисания трака, меняют вышедшие из строя элементы – делают все, что можно в цеху.

Внимание, есть детали, которые можно восстановить только в заводских условиях. Например, звенья – их направляют либо непосредственному производителю, либо крупному промышленному предприятию, выпускающему их аналоги

Также есть детали, которые можно восстановить на месте нахождения спецтехники, без транспортировки в ремонтный цех, если использовать для этого мобильные расточные и наплавочные станки.

Мы постарались как можно подробнее рассмотреть назначение ходовой системы, основные части гусеничного трактора, неисправности, чаще всего возникающие в процессе решения дорожно-транспортных задач. Теперь вы знаете, что делать при поломках, но стоит ли до них доводить? Напоследок хотим дать банальный, но действенный совет: старайтесь не нарушать условия эксплуатации спецтехники и регулярно отправляйте ее на диагностику – это позволит предотвратить развитие многих проблем.

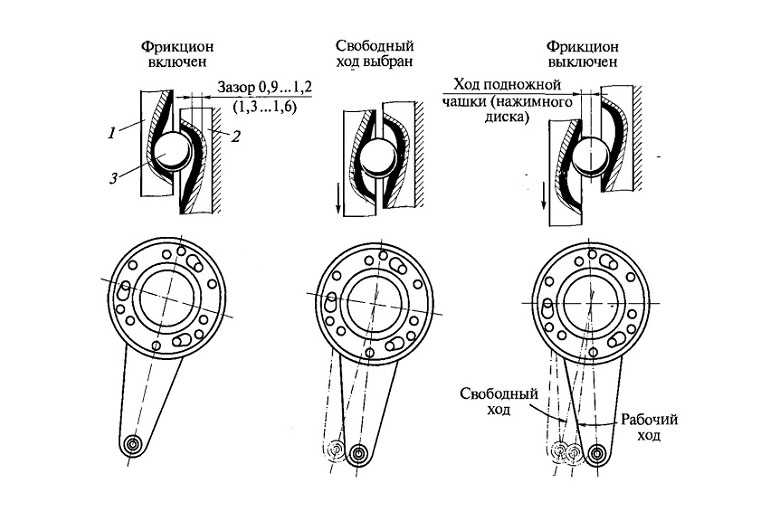

Варианты самодельных механизмов поворота

Механизмы поворота дифференцируются по 3 видам:

- Фиксация блока в точке, которая во время поворота сохраняет неизменную скорость, при этом коленчатый вал и коробка передач не меняют параметров крутящего момента.

- По количеству расчетных радиусов поворота. Скорость одной гусеницы остается постоянной, скорость второй снижается.

- Когда отстающая и забегающая гусеницы снижают свои скорости.

При создании механических трансмиссий, второй и третий типы более практичны.

Первый тип обладает недостатком: поворот происходит за счет переключения передачи, потому что в противном случае силовая установка не будет справляться с нагрузкой и заглохнет.

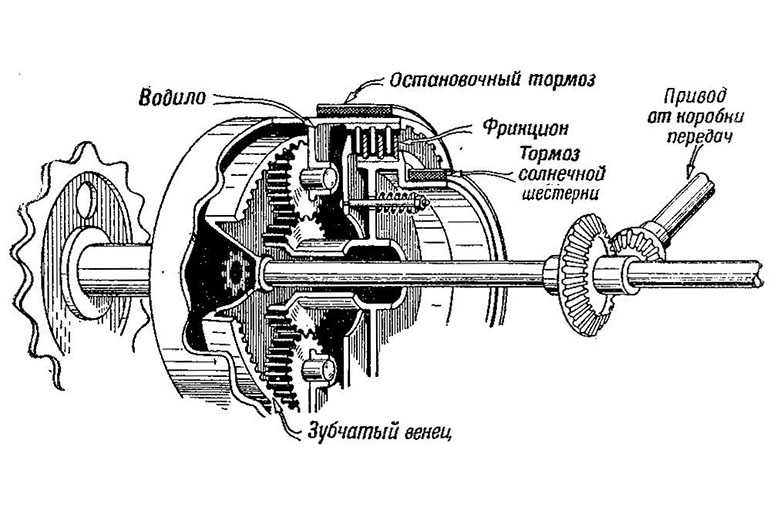

Простой планетарный механизм

Планетарной называют двухступенчатую зубчатую передачу, в которой существуют фиксированные оси. Благодаря такой конструкции в пределах оси вращения есть возможность складывать и раскладывать угловые скорости (или крутящий момент). Планетарная передача состоит из зубчатых колес разного диаметра: одна ось зафиксирована, другая неподвижна. Шестеренки на неподвижной оси контактируют друг с другом через зубчатые колесные элементы, которые крепятся на подвижных осях.

По количеству зубчатых элементов передачи дифференцируют на:

- однорядные;

- двухрядные.

Первые бывают с фиксированными осями и планетарные. По компоновке осей бортовые передачи делятся на соосные (расположены на одной линии) и несоосные.

Для вездеходов 6х6

Машины 6х6 обладают прекрасной проходимостью по пересеченной местности. Такие агрегаты на гусеничном ходу надежны, долговечны, просты в эксплуатации.

Необходимые блоки:

- Достаточно мощная силовая установка.

- Подвеска должна быть мягкая и надежная.

- Колеса в такой машине все ведущие, две пары управляемых.

- Межколесные дифференциалы могут блокироваться.

- Каждое колесо имеет автономную подвеску.

- Весит «6х6» в пределах тонны, мощность двигателя составляет 30-50 л.с.

Другие способы сборки

В продаже трудно встретить небольшой экономичный гусеничный аппарат, который можно использовать на небольшом приусадебном участке.

Рама может быть:

- пространственной;

- плоской.

- цельной

- сочлененной

Силовые установки и трансмиссии берут от ВАЗ. В основе гусеничных механизмов часто компонуются также мотоциклетные рамы, мини-вездеход на их основе сделать проще всего, он будет надежен в эксплуатации, экономно расходует топливо.

Рама

При проектировании рамы необходимо учитывать будущий вес техники и нагрузки на нее. До начала сборки рама должна иметь подготовленные места для установки всех узлов: ходовой, двигателя и трансмиссии, сиденья, навесного оборудования, облицовки и пр.

Для изготовления лонжеронов используется швеллер от №6 до №12. Траверсы должны быть более прочными (до №20), т. к. на них устанавливаются планки для навесного оборудования. Средние балки изготавливаются из профильной трубы или уголка. Все элементы рамы должны быть усилены косынками из листового железа толщиной от s5 до s10.

Кронштейн крепления для двигателя должен в точности повторять конструкцию основы, при этом ДВС желательно установить на штатные опоры. Крепление для коробки передач изготавливается так, чтобы обеспечить соосность с коленвалом.

Мини-трактор не имеет подвески. Задний мост крепится непосредственно к раме при помощи стремянок. В передней части изготавливается специальный остов для балки и рулевой колонки.

Чтобы защитить топливопровод, гидравлику и электропроводку от повреждений, их укладывают и фиксируют в полости швеллеров.

В последнюю очередь подготавливают салазки для сиденья.

При изготовлении самодельных тракторов применяют рамы 2 типов: цельную и переломную.

Цельная рама обладает большой прочностью и жесткостью. Для обеспечения правильной геометрии рама выполняется в виде трапеции (передняя часть уже). Такая форма позволяет установить балку с возможностью изменения ширины колеи. Только цельнометаллическая рама подходит для установки погрузчика.

Трактор на переломной раме считается наиболее подходящим для схемы 4х4. Он обладает высокой маневренностью, но сложный в изготовлении. Две отдельные полурамы скрепляются между собой при помощи шарнира, который изготавливается из карданных вилок от грузовика. В этом месте должна находиться крестовина вала силовой установки.

Особенности изготовления переломной рамы

Преимущества минитрактора с переломной рамой:

- минимизация необходимого радиуса для поворота;

- обладает повышенной степенью проходимости;

- обеспечивается крепкое сцепление с почвой, так как стабилизируется баланс;

- нагрузка распределяется равномерно, поэтому такой трактор считается мощным.

Сделать самостоятельно переломную раму достаточно сложно. Необходим немаленький бюджет. Минитрактор будет сделать дешевле, если у вас есть в наличии все необходимые для его изготовления инструменты.

Необходимые инструменты:

- сварочный аппарат;

- станок для токарных работ;

- устройство для работы по металлу;

- различные инструменты для монтажных работ.

Как сделать:

- сделать чертеж;

- сварить две рамы между собой (размер 90 на 36 и 60 на 36);

- использовать профили №6-9;

- конструкции соединить между собой под углом 45 градусов.

Подробно об изготовлении такого вида рамы можно посмотреть в фото и видео на специализированных пользовательских форумах.

Основные части трактора и автомобиля

Строительные машины и оборудование, справочник

Категория:

Тракторы-2

Основные части трактора и автомобиля

Трактор и автомобиль состоят из деталей, сборочных единиц, механизмов, приборов, составных частей, систем и агрегатов.

Деталь — это изделие, выполненное без применения сборочных операций (гайка, болт).

Сборочная единица — изделие, составные части которого соединены между собой с помощью каких-либо сборочных операций.

Механизм — это устройство, служащее для передачи механического движения.

Прибор — это устройство для измерения, контроля, освещения или сигнализации.

Составная часть — это часть машины, выполняющая законченные функции.

Система — это составные части, механизмы, приборы, совместно выполняющие определенную работу.

Агрегат — самостоятельный механизм (или укрупненная часть машины), обладающий полной взаимозаменяемостью и выполняющий определенные функции. Агрегатом называют и разнотипные составные части или машины, соединенные для выполнения общей работы.

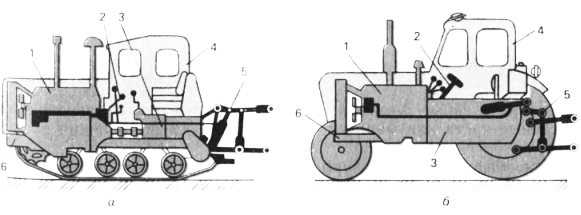

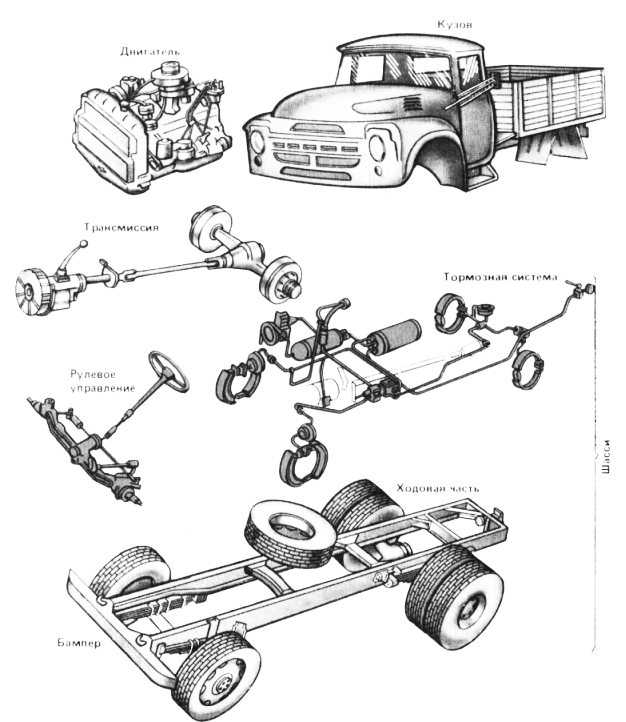

Рис. 1. Основные части трактора: а — гусеничного; б — колесного; 1—дизель; 2 — органы управления; 3 — трансмиссия; 4 — вспомогательное оборудование; 5 — рабочее оборудование 6 — ходовая часть

Рис. 2. Основные части грузового автомобиля.

Основные части трактора — двигатель, трансмиссия, ходовая часть, рабочее оборудование, механизмы управления и другие устройства.

Двигатель (рис. 1) через трансмиссию вращает ведущие колеса ходовой части трактора. Трансмиссия состоит из последовательно расположенных агрегатов: сцепление, коробка передач, ведущий мост. Ходовой частью трактор опирается на грунт и с ее помощью движется. К рабочему оборудованию относится гидравлическая навесная система, вал отбора мощности (ВОМ), приводной шкив и прицепное устройство.

Для управления трактором и его механизмами служат органы управления, а для контроля за работой систем и составных частей — контрольные приборы. К вспомогательному и дополнительному оборудованию трактора относятся кабина, приборы освещения, сигнализация и другое электрооборудование, а также дополнительные устройства.

Основные части автомобиля — двигатель, кузов и шасси (рис. 2). В шасси входят трансмиссия, ходовая часть и механизмы управления. Автомобиль снабжен также электрическим оборудованием, контрольными приборами и дополнительными устройствами.

Читать далее: Пуск и остановка дизеля трактора

Категория: — Тракторы-2

stroy-technics.ru

Ремонт елементів ходової частини тракторів типу Т-100М.

Зношені втулки і пальці гусениць не відновлюють. Бігову доріжку ланки відновлюють наплавленням, поверхні під палець і втулку не відновлюють. Зношені почвозацепы наплавляють до нормальної висоти або приварюють до їх вершин прутки. Ланки гусениць відновлюють тільки на спеціалізованих підприємствах з програмою, яка забезпечує окупність технологічних ліній в нормативні строки. Розбирання і збірка ходової частини. Для розбирання і складання елементів ходової частини використовуються стенди і пристосування. Розбирання кареток. Каретки тракторів ДТ-75 встановлюють в зручне положення і починають розбирання зі стиснення і зняття ресорних пружин, використовуючи пристосування. Потім знімають катки та інші деталі, застосовуючи знімачі, преси та інше.

Для розбирання кареток є стенди ОПР-1402М (рис. 3).

Рис. 3. Стенд ОПР-1402М для розбирання і складання кареток тракторів ДТ-75 і ДТ-75М:

1) – Масляний бак, 2) – Електродвигун, 3) – Гідронасос, 4) – Редуктор гайковерта, 5) – Важіль включення гайковерта, 6) – Гідроциліндр, 7) – Гідроциліндр підйомника, ![]() – Стріла підйомника, 9) – Огорожа, 10) – Ресора каретки, 11) – Каретка, 12) – Поворотний стіл стенду, 13) – Головка ключа гайковерта.

– Стріла підйомника, 9) – Огорожа, 10) – Ресора каретки, 11) – Каретка, 12) – Поворотний стіл стенду, 13) – Головка ключа гайковерта.

За допомогою гідроциліндра (6) і комплекту пристосувань можна стискати пружини і виконувати пресові роботи: запресовувати і выпрессовывать втулки балансирів, знімати з осей і напрессовывать на них опорні котки, знімати і напрессовывать підшипники та інше. Повернувши стіл разом з кареткою на 90 градусів, гайковертом відвертають і загортають гайки кріплення ковзанок.

Пошаговая инструкция как изготовить самодельный гусеничный трактор

Многие землевладельцы и мелкие фермеры не представляют ведение крестьянского хозяйства без механизированной техники. Транспортировка грузов и строительных материалов, обработка и выравнивание грунта, очистка участка от мусора и снега — эти сельскохозяйственные работы становятся более эффективными и удобными при наличии самодвижущейся машины — трактора. В агрегате с навесным и прицепным оборудованием перечень выполняемых процедур увеличивается, при этом существенно снижается рабочее время, сокращается технологический процесс, увеличивается производительность.

Пошаговое изготовление

Процесс изготовления самодельного минитрактора на гусеничном ходу не является сложным. Часто мастера делают его на основе старого мотоблока посредством установки специального адаптера. Существуют и такие конструкции, узлы которых полностью собраны своими руками.

Чтобы повысить теоретические навыки и знания по инженерной механике, специалисты рекомендуют почитать техническую литературу, воспользоваться интернетом, ознакомиться с руководством по эксплуатации сварочного оборудования.

Рабочие показатели самодельного гусеничного минитрактора мало отличаются от заводских моделей, затраты на их создание минимальны, особенно в случаях использования готовых узлов, гидроразъемов и адаптеров с неисправной техники.

Набор механизмов, материалов и необходимых инструментов имеет следующий вид:

- сварочный аппарат;

- расходные материалы — электроды, проволока, газ, кислород;

- электродрель со сверлами;

- гаечные ключи и отвертка;

- болгарка;

- диски для нарезания металла;

- крепежные элементы;

- металлопрокат для рамы;

- смазочные материалы;

- грунтовка и краска.

Рабочие узлы делаются по отдельности и собираются. При сборке чертежи каждой детали необходимо сверить с изготовленными механизмами.

Рама и кабина

От прочности и жесткости рамы зависит устойчивость всей конструкции, т.к. на основу устанавливаются все механизмы и узлы.

Рама представляет собой сварную базу, состоящую из поперечных траверсов и продольных лонжеронов. Профессионалы выполняют лонжероны 3-ступенчатыми и сваривают их из отрезков стального облегченного швеллера №10. Передние траверсы делают из швеллеров №12, задние — №16.

Для увеличения устойчивости по внутренним углам кронштейнов переднего моста устанавливают косынки 5 мм из стали «тройки». К лонжеронам спереди присоединяют стальные пластины крепления конструкции по 8 мм к заднему мосту и кронштейну навески, по боковым сторонам приваривают стальные подножки. На раме сверлят 15 крепежных отверстий М12 по месту установки деталей и узлов согласно чертежам, предусматривают возможность крепления двигателя и сидения.

В переднюю траверсу монтируют 2 сварные втулки из 20 мм Ст3, в задней — кронштейн рулевой колонки из стальной полосы сечением 8х70 мм.

Затем к основанию крепятся опорные катки и колесные пары.

При желании гусеничную самоделку можно изготовить с кузовом из нержавейки, который будет защищать водителя и механизмы машины от грязи и воздействия внешних механических факторов.

Двигатель и электрооборудование

Для минитрактора выбирают двигатель, который отвечает требованиям по мощности и крутящему моменту. Более всего подходит дизельный 4-цилиндровый силовой агрегат не менее 12 л. с. с водяным охлаждением. Для увеличения технических показателей можно использовать мотор и мощнее.

Электрооборудование подключается по электрической схеме. Аккумуляторную батарею встраивают под сидением машины в специальный ящик. Фары, габаритные фонари, сигналы торможения не являются обязательными и устанавливаются по мере возможности и при желании мастера.

Ходовая система и тормоза

Движители устанавливают с 2 сторон рамы. Остов трактора соединяется с опорными катками с помощью подвески, передающей силу тяжести и обеспечивающей плавность хода при повороте и движении по неровной поверхности. Роль катков выполняют колеса, которые можно снять с садовой тележки, вместо траков подойдут автопокрышки с глубоким протектором.

На модуль можно установить дисковые тормоза, при этом машину оборудуют 2 мостами, наличие фрикционов и планетарной передачи необязательно. На тракторах специалисты ставят также ленточные тормоза. Они отличаются простотой и отличной совместимостью со всеми механизмами.

Рулевое управление и трансмиссия

Самодельный трактор на гусеничном ходу управляется за счет механизма поворота трансмиссионно-моторного блока. Стандартный руль следует присоединять после установки водительского сидения, чтобы настроить угол наклона и высоту.

Гусеницы

Гусеницы изготавливают из простых покрышек. С этой целью их разрезают пополам, соединяют и заклепывают металлическими пластинами. Такая гусеничная лента имеет низкое давление на грунт и большую проходимость. Для лучшего сцепления с землей снаружи монтируются грунтозацепы из металлических труб, приваренных к полотну.

Другие механизмы

Мастера в качестве КПП часто используют устройство с грузовика ГАЗ-53, сцепление снимают с ГАЗ-52.

Установку ходовой части облегчит применение готового заднего моста «Волги» ГАЗ-21, но его придется укорачивать до 800 мм и снимать заклепки на фиксирующих чулках.

Бандажування.

В умовах дрібносерійного виробництва для відновлення опорних катків і підтримуючих роликів тракторів ДТ-75 застосовується бандажування. Робочу поверхню ролика або ковзанки протачивают до виведення слідів зносу. З допомогою згинального пристосування з смугової сталі (сталь 45, товщиною 8-10 мм), достатньої для компенсації зносу, виготовляють кільце. Стик кільця зварюється вручну (електрозварювання), а його внутрішня поверхня розточується до розміру, який забезпечує посадку кільця на ободі з натягом 0,15-0,25 мм Кільце напрессовывают на обід при температурі першого 300-400 градусів Цельсія і приварюють з двох сторін по торцю вкруговую. Зносостійкість відновлених бандажированием ковзанок становить 0,5-0,6 від рівня нових.