Пластинчатые

В этих гидромашинах пластины, размещенные на роторе, выполняют основную работу. Специальные пружины усиливают их прижим к неподвижному корпусу. Соседние элементы становятся ограничителями объемной камеры, в ней рабочая среда при вращении ротора попадает из полости подачи к полости нагнетания. Присутствие двух и более областей всасывания и стольких же зон входа в систему свойственно конструкциям двукратного или многократного действия.

Достоинства пластинчатых насосов:

- Пониженная пульсация.

- Снижение рабочего шума.

- Пониженные требования к засоренности перемещаемой среды.

- Регулируемый рабочий объем.

Минусы:

- Подшипники ротора сильно нагружены.

- Низкое давление.

- Сложность при уплотнении пластин на торцах.

- Низкая ремонтопригодность.

Г12 – популярная марка одно- и двухпоточных пластинчатых конструкций.

Что делать если стучат гидрокомпенсаторы?

Прежде всего, нужно определить какой гидрокомпенсатор стучит. Для мотористов определить какой гидрокомпенсатор вышел из строя обычно не составит труда. Да вы и сами сможете это сделать. Это просто.

Для этого нужно снять клапанную крышку. Так же потребуется устройство которое называется фонендоскоп.

Фонендоскоп устройство с длинной спицей на конце и наушниками.

Если данного устройства нет под рукой, можно попробовать воспользоваться стетоскопом. Суть я думаю Вы уже поняли, нужно прослушать где же сильнее всего стучит, таким образом можно определить какой гидрокомпенсатор барахлит.

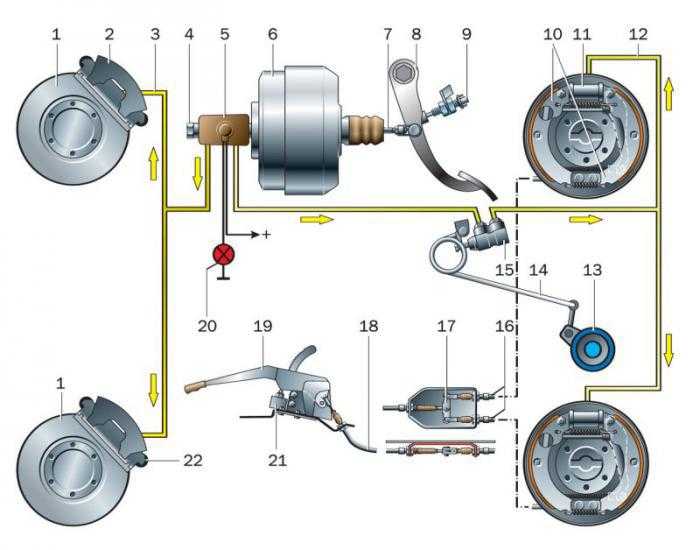

Тормозная система УАЗ «Буханка»

Автомобиль УАЗ «Буханка» всегда отличался надежностью, проходимостью и вместительностью, но любая машина требует ремонта. Благодаря своей простоте, детище Ульяновского автозавода может обслуживаться дома при наличии необходимых инструментов и навыков.Тормозная система УАЗ «Буханка» — одна из основных частей автомобиля, подлежащего ремонту. Она представляет собой средство для торможения и управления скоростью, что делает ее ремонт при поломке первоочередным из соображений безопасности.

И, так же как и практически все системы этого замечательного автомобиля, она может обойтись ремонтом и обслуживанием в домашних условиях.

Начнем ознакомление с этой системой с изучения ее схемы.

Система торможения УАЗ Буханка состоит из двух систем торможения: рабочей тормозной системы, предназначенной для остановки и регулировки скорости в движении, и стояночной тормозной системы, которая необходима для того, чтобы машина не двигалась во время стоянки.

Способы обкатки мотора

Описанный выше алгоритм – классическая естественная обкатка. Но кроме этого, существует ещё как минимум три способа притирки деталей отреставрированного силового агрегата:

- метод холодной обкатки, производимый с использованием специального стенда;

- холодная обкатка, выполняемая без стенда;

- метод горячей притирки деталей двигателя.

Рассмотрим особенности каждого из перечисленных способов.

Обкатка на стенде

Разумеется, сам стенд – оборудование очень дорогое. Его могут позволить себе только крупные СТО, но зато благодаря его использованию удаётся получить полный контроль над всеми технологическими этапами обкатки.

В этом случае силовой агрегат устанавливается на стенд и запускается посредством соединения с карданным валом, который, в свою очередь, приводится в движение электромотором, считающимся ведущим по отношению к мотору автомобиля.

Специальный прибор, именуемый энкодером, контролирует частоту вращения ведущего двигателя, несколько менее точные показания фиксирует тахометр. Стендовое оборудование работает под управлением микропрограммы, регулирующей параметры работы электромотора, опираясь на показания датчиков.

Совокупная длительность работы пары ведущий/ведомый мотор определяется составом работ, выполненных в рамках капитального ремонта автомобиля. В частности, для нормальной притирки новой цилиндропоршневой группы требуется примерно три часа непрерывного вращения обоих двигателей.

Результат такой холодной притирки предполагает, что удалось добиться следующих показателей:

- при работе СА на ХХ (на оборотах, не превышающих 600 в минуту) обороты стабилизируются;

- нажатие на педаль акселератора в этом же режиме не приводит к перебоям в работе ведущего двигателя, и он не должен при этом глохнуть.

Отметим, что приобретения дорогостоящего стенда для проведения холодной обкатки недостаточно – нужен ещё и специалист, который отлично разбирается в нюансах выхода на определённый режим, в беспрекословном соблюдении технологии притирки деталей.

Бесстендовая холодная обкатка

Он заключается в буксировании автомобиля на третьей передаче, но при заглушенном двигателе, на протяжении 2-3 часов. До начала обкатки автомобиль заправляют всеми необходимыми техническими жидкостями, включая масло и антифриз/тосол.

Хотя специалисты не советуют использовать этот метод, он получил широкое распространение в среде гаражных мастеров ремонта.

Горячая обкатка

Производится непосредственно на автомобиле, но на обездвиженном. Характеризуется возможностью контроля качества сборки силового агрегата после проведения капремонта и нивелирования мелких дефектов, допущенных при производстве деталей и узлов, установленных вместо изношенных. Что хорошо – данная технология может быть использована и в гаражных условиях. Алгоритм холодной обкатки:

- запускаем мотор, устанавливаем обороты на уровне режима холостого хода;

- даём проработать порядка 3-4 минут, глушим мотор на примерно такой же интервал времени. Повторяем цикл 10-15 раз. Остановка двигателя нужна для того, чтобы не допустить локального перегрева силового агрегата;

- снова заводим мотор, устанавливаем обороты на показателе 1200 об/мин, постепенно увеличиваем их до примерно 50% от максимального уровня. Рассчитываем увеличение оборотов таким образом, чтобы общая продолжительность работы силового агрегата составила 45-50 минут.

Во время последнего этапа особенно внимательно следим за температурой двигателя, если она неконтролируемо поднимается – следует заглушить мотор, дать ему остыть и только после этого запускать вновь. Если всё в норме, проверяем уровни техжидкостей и наличие/отсутствие их подтеканий, измеряем компрессию цилиндров. Наконец, после завершения обкатки заново выставляем зажигание и регулируем зазоры клапанов.

Естественная обкатка двигателя

Саму последовательность проведения классической обкатки мы уже приводили. Стоит отметить, что независимо от сложности и состава проведения восстановительных работ, обкатку следует проводить исключительно в щадящем режиме, даже если вы ограничились только заменой цепи (разумеется, совокупный пробег в этом случае будет минимальный, порядка 500 километров).

Движение на пятой передаче нужно исключить, трогаться следует очень плавно

О важности заливки качественного моторного масла мы уже говорили, но не менее важно использование и хорошего топлива – по крайней мере, до завершения периода обкатки

Регулировка клапанов ГАЗ 402

Мотор ЗМЗ-402 производится с 1985 года, впервые он появился на переходных моделях ГАЗ 24М. Он также широко используется на Газелях. Восьмиклапанный двигатель имеет нижнее расположение распредвала и верхнее расположение клапанов, в его газораспределительном механизме присутствуют следующие детали:

- распределительный вал, он вращается в пяти опорах блока цилиндров;

- распредшестерня, передает движение от коленвала распределительному валу;

- 8 толкателей, приводятся в движение кулачками распредвала;

- 8 алюминиевых штанг;

- ось коромысел, на которой находится сами коромысла (8 шт.) с регулировочными винтами;

- выпускные и впускные клапана, расположенные в головке блока цилиндров.

Когда распределительный вал вращается, происходит поднятие и опускание клапанов в головке блока. Точно так же, как и все другие современные двигатели, ЗМЗ-402 работает по четырехтактной схеме:

- сначала в ДВС происходит впуск, топливовоздушная смесь заполняет цилиндр;

- затем в цилиндре совершается сжатие смеси, и она поджигается искрой от свечи зажигания;

- происходит рабочий ход;

- последний этап в процессе – выпуск отработанных газов.

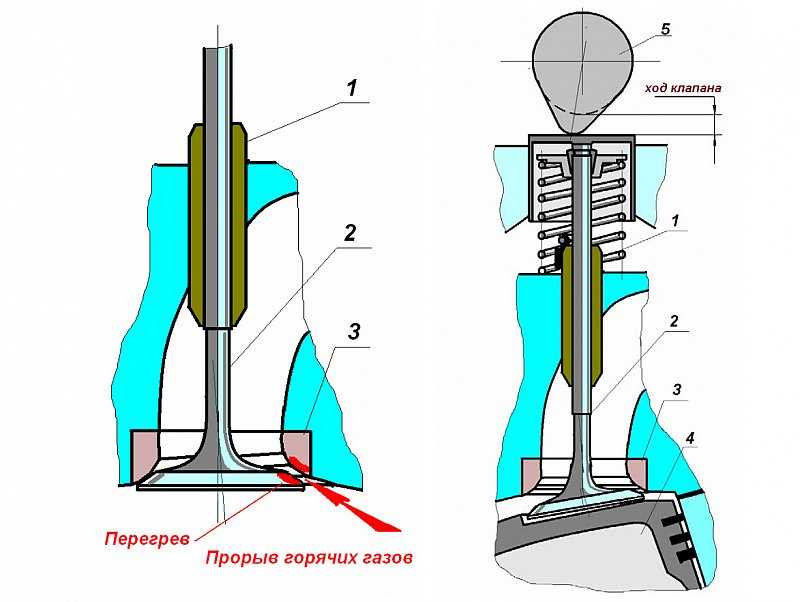

Когда совершается сжатие, оба клапана закрыты и герметичны – регулировку клапанов выполняют именно в таком положении. Чтобы камера сгорания была герметичной в момент сжатия, между штоком клапана и коромыслом должен быть тепловой зазор – если его не будет, при расширении металла на горячем двигателе клапан не будет герметично прилегать к посадочному месту (седлу), мотор может потерять мощность, а в некоторых случаях и вовсе не будет запускаться.

Клапана на ЗМЗ-402 можно регулировать двумя способами. В первом варианте регулировка производится следующим образом (в качестве примера возьмем автомобиль ГАЗ 24):

- останавливаем двигатель, выключаем зажигание, ставим машину на нейтральную передачу;

- открываем капот, снимаем корпус воздушного фильтра;

- снимаем клапанную крышку, она держится на шести болтах;

- прокручиваем коленвал, выставляем по меткам первый цилиндр. Метка находится на переднем шкиве коленвала;

- следует отметить, что метки на шкиве могут совпадать при ВМТ (верхней мертвой точки) 1-го и 4-го цилиндров, и если клапана 1-го цилиндра при этом зажаты, а у четвертого свободны, значит, метки совпали с 4-ым цилиндром, а не с 1-ым. Это можно легко проверить – снять крышку трамблера и посмотреть, куда смотрит бегунок;

- регулируем оба клапана на первом цилиндре (зазор 0,3 мм), проворачиваем пол-оборота двигателя по часовой стрелке (метки должны находиться внизу)

- регулируем оба клапана на втором цилиндре;

- проворачиваем еще пол-оборота (метки снова наверху и совпадают), регулируем клапана 4 цилиндра;

- делаем еще половину оборота коленвала (метки опять внизу) и производим регулировку на третьем цилиндре.

Закрываем клапанную крышку, запускаем двигатель и проверяем, как работает мотор. Регулировку клапанных зазоров на всех автомобилях ГАЗ производят с помощью специальных щупов, обычно они собраны в одном наборе.

Есть такое понятие как перекрытие клапанов, и при свободных клапанах первого цилиндра (в ВМТ) будут зажаты оба клапана 4-го цилиндра, а вот на втором и третьем по одному клапану останутся свободными. Поэтому регулировку можно сделать за два проворачивания коленчатого вала:

- выставляем ВМТ первого цилиндра, регулируем клапана 1-2-4-6, считая их от передней части мотора;

- делаем оборот коленвала и регулируем все остальные клапана (3-5-7-8).

В книгах рекомендуется регулировку проводить на холодную, на крайних клапанах (1 и ![]() устанавливать зазор 0,35 мм, на остальных – 0,3 мм. Но на холодную регулировку производить нельзя – алюминиевые штанги с нагревом двигателя расширяются, и зазоры на горячем ДВС в клапанах уменьшаются. Практика показала, что наиболее оптимальный вариант – это регулировка на хорошо прогретом двигателе с зазорами 0,3 мм на всех клапанах. Кстати, точно также производится регулировка клапанных зазоров на машине ГАЗ 21 «Волга».

устанавливать зазор 0,35 мм, на остальных – 0,3 мм. Но на холодную регулировку производить нельзя – алюминиевые штанги с нагревом двигателя расширяются, и зазоры на горячем ДВС в клапанах уменьшаются. Практика показала, что наиболее оптимальный вариант – это регулировка на хорошо прогретом двигателе с зазорами 0,3 мм на всех клапанах. Кстати, точно также производится регулировка клапанных зазоров на машине ГАЗ 21 «Волга».

Величина зазоров в приводе клапанов:

| Номерцилиндра | Клапан | Величиназазора, мм |

| 1 | Впускной

Выпускной |

0,40 – 0,45

0,35 – 0,40 |

| 2 | Впускной

Выпускной |

0,40 – 0,45

0,40 – 0,45 |

| 3 | Впускной

Выпускной |

0,40 – 0,45

0,40 – 0,45 |

| 4 | Впускной

Выпускной |

0,40 – 0,45

0,35 – 0,40 |

Диагностика неисправности

Определить загиб стержней (поломку) в некоторых случаях можно быстро и без инструментов.

- Для этого новый ремень устанавливается по меткам, а затем коленвал тихонько прокручивается на 2-5 оборотов. Если вращаться он будет с большим трудом — элементы загнуты.

- Прислушаться к глушителю и воздушному фильтру. Если сильно шипит из выхлопной системы — проблема с клапанами выпуска. И наоборот — если звук от ВФ, то неисправны впускные устройства.

Выявить поломку удастся также с помощью замера компрессии в цилиндрах — её падение укажет на проблему. Однако компрессометр выявляет лишь факт потери двигателем компрессии. Чтобы найти конкретную причину, мотористы проводят тест. Замеряют сначала компрессию одного цилиндра. Потом заливают в него небольшое количество масла, и повторно замеряют показатель. Если после добавления смазки показатель компрессии увеличивается на 1 атмосферы — неисправность связана с клапанами. А если на 2-3 пункта — это уже износ ЦПГ или залегание колец.

Для более точной диагностики рекомендуется воспользоваться пневмотестером. Это инструмент, выявляющий утечки в цилиндрах и показывающий общее состояние механики в ДВС. Подключается он через маслозаливное отверстие или свечной колодец.

Пневмотестер даёт возможность диагностировать:

- состояние ЦПГ;

- целостность прокладки ГБЦ;

- герметичность надпоршневого пространства цилиндров.

И самое главное — плотность залегания клапанов.

Ещё один способ — вкрутить датчик разряжения (давления) в отверстие масляного щупа, которое соединено напрямую с картером. Второй датчик — синхронизационный, надо установить на первый цилиндр. Далее завести мотор. Во время воспламенения топливной смеси газы начнут прорываться в картер. Тут надо создать диаграмму изменения давления. В том цилиндре, где это происходит резче и больше — что-то, а скорее всего клапан, мешает сдерживать прорыв газов.

Как обеспечивается нужный зазор

Нужный зазор можно получить только посредством грамотно проведённых регулировочных работ. При осуществлении данного процесса проводится настройка основного газораспределительного механизма, особенно зазора, находящегося между кулачками распредвала и рычага клапана.

Существует специальная инструкция относительно того, как проводить регулировку. Здесь недостаточно обеспечения более плотного прижатия клапанов, так как при повышении температуры, все детали становятся больше в размере. Подобное расширение автоматически приводит к разным негативным последствиям.

В процессе самостоятельного регулирования зазоров нужно стремиться к строго установленным величинам. Они не должны быть больше 0,15 мм. Максимальный уровень допустимой погрешности составляет 0,05 мм. Данные параметры нужно проверять исключительно при холодном моторе.

Обеспечив в процессе регулировки правильные зазоры, водитель получит устойчивую работу двигателя, значительную экономию топлива, а также повышение моторесурса.

Можно ли ездить со стучащими компенсаторами?

Как уже говорилось ранее, запускать данную неисправность нельзя. Убитые гидрокомпенсаторы, оказывают очень негативное воздействие на весь привод газораспределительного механизма. Ремонт его стоит, очень не дешево. Также стук гидриков приводит к более быстрому износу всех элементов ГБЦ.

Минусы гидрокомпенсаторов

Кроме всех перечисленных положительных качеств этой замечательно технологии, у нее есть несколько значительных минусов.

- Практически всегда бывает стук гидрокомпенсаторов на холодно двигателе.

- Гидрокомпенсаторы плохо работают при высоких оборотах.

Поменяли гидрокомпенсаторы а они все равно стучат

Специалисты рекомендуют при установке гидрокомпенсаторов, заполнять их маслом, чтобы избежать их работы на сухую.

Для того чтобы не было проблем с гидрокомпенсаторами нужна регулярная замена масла, тут вы можете об этом узнать — через сколько нужно менять масло в двигателе.

Несомненно, технология применения гидрокомпенсаторов, очень удобна. Ее применяют множество различных производителей в двигателях как для бюджетного так и для премиум сегмента. Но некоторые все так же используют технологию ручной регулировки клапанов, например компания Honda. Это связано с тем, что их моторы являются высоко оборотистыми, а как мы говорили ранее гидрокомпенсаторы, так же в механизме газораспределения банально мало места, так как там в большинстве случаев используется фирменная технология Vtec и для гидрокомпенсаторов очень мало места.

Ремонт гидрокомпенсаторов

В большинстве случаев гидравлические компенсаторы не подлежат ремонту, поэтому их приходится менять на новые в сборе. Исключением являются случаи, когда гидрокомпенсатор загрязнен продуктами износа масла. В такой ситуации необходимо промыть гидрокомпенсатор от нагара и загрязнения, после чего установить его обратно. Перед промывкой необходимо демонтировать гидрокомпенсаторы с автомобиля.

Промыть гидрокомпенсаторы можно обыкновенным бензином, керосином, ацетоном или другим подходящим раствором. После установки гидрокомпенсаторов следует подождать некоторое время перед пуском мотора, так как устройствам необходимо сжаться. Если стук прекратился, то проблема решена.

Промывка компенсаторов может продлить срок их службы, однако это не означает, что впоследствии их не придется менять. Чтобы увеличить ресурс гидрокомпенсаторов, необходимо обязательно использовать только качественное синтетическое масло.

Сборка и регулировка тормозов с пневматическим приводом

При сборке тормозного механизма выполняют следующие операции:

- Устанавливают в защитный диск вал с разжимным кулаком.

- Устанавливают тормозные колодки, вставляют два опорных пальца колодок с эксцентричными шейками. На головки пальцев надевают пластину и вставляют замочные скобы. С обратной стороны на пальцы надевают пружинные шайбы и завертывают гайки. При этом опорные пальцы устанавливают так, чтобы метки на их торцах были направлены одна к другой.

- Надевают стяжную пружину колодок.

- Устанавливают тормозной барабан.

- Вставляют червячную шестерню в тормозной рычаг, ввертывают червяк и закрепляют его футоркой. Вставляют стопор червяка, его пружину и завертывают пробку. Привертывают на три болта крышки тормозного рычага, устанавливают его на шлицы вала разжимного кулака, ставят опорную шайбу и устанавливают в отверстие вала шплинт.

- Собирают тормозную камеру. Для этого в корпус тормозной камеры устанавливают шток с двумя пружинами и опорной шайбой, диафрагму и привертывают к корпусу крышки. На конце штока завинчивают гайку и вилку. После сборки испытывают камеру на герметичность под давлением 8—9 ат, причем места соединения покрывают мыльной водой. Неплотность сказывается в появлении мыльных пузырей.

- Устанавливают камеру на место и соединяют ее вилку с тормозным рычагом при помощи пальца и шплинта. У передних тормозов вилки штоков соединяют с нижними отверстиями рычагов, а у задних с верхними.

- Укрепляют на раме кран управления в сборе и соединяют его рычаг с тягой педали тормоза.

- Присоединяют шланги к тормозным камерам, к крану управления и к баллону.

Рабочая тормозная система УАЗ Буханка

Схема рабочей тормозной системы

Изчить как устроена тормозная система УАЗ Буханка схема позволяет более наглядно.

Рис.1 Схема рабочей тормозной системы УАЗ Буханка: 1 – диск тормоза; 2 – скоба тормозного механизма колес спереди; 3 – контур передней части; 4 – главный тормозной цилиндр; 5 – бачок, оснащенный датчиком движения тормозной жидкости до аварийного уровня; 6 – усилитель с вакуумом; 7 – толкатель; 8 – педаль тормоза; 9 – выключатель света при торможении; 10 – задние тормозные колодки колес; 11 – задний цилиндр торможения колес; 12 – контур задней части; 13 – кожух полуоси моста сзади; 14 – нагрузочная пружина; 15 – регулятор давления; 16 – тросы задней части; 17 – уравнитель; 18 – центральный трос; 19 – рычаг стояночного тормоза; 20 – сигнализатор движения тормозной жидкости до аварийного уровня; 21 – выключатель сигнализатора стояночного тормоза; 22 – передняя тормозная колодка колес.

Гидропривод рабочей тормозной системы

Гидропривод рабочей тормозной системы УАЗ с 1985 года стал выпускаться с двумя отдельными ветвями, одна из которых протянута к тормозным механизмам передних колес, а вторая тянется к тормозным механизмам колес сзади. Конструкция привода включает в себя:

Трубопроводы, внутренняя часть главного цилиндра, а также всех колесных цилиндров содержат тормозную жидкость.

Принцип работы тормозной системы УАЗ

При нажатии на педаль тормозная система срабатывает в следующей последовательности:

Это говорит о том, что одновременное срабатывание всех тормозов и регулярное соотношение между силой на тормозной педали и приводными силами тормозов создается благодаря системе функционирования гидропривода.

При ослаблении педали тормоза она за счет функционирования возвратной пружины возвращается в первоначальное положение. Кроме того, за счет пружины перемещается в первоначальное положение и поршень главного тормозного цилиндра. А стяжные пружины механизмов в свою очередь перемещают колодки от барабанов. Тормозная жидкость из колесных цилиндров по трубопроводам выталкивается в главный тормозной цилиндр.

Преимущества гидравлического привода:

Среди недостатков гидропривода можно выделить:

Тормозная жидкость

Для применения в гидроприводах продаются специальные тормозные жидкости. Их производят на спиртовой, гликолевой или масляной основах. Смешивать между собой их запрещено, это может привести к ухудшению их качеств и появлению хлопьев. Тормозные жидкости, изготовленные из нефтепродуктов, разрешается использовать исключительно в гидроприводах, уплотнения и шланги которых изготовлены из маслостойкой резины. Это делается для того, чтобы предотвратить разрушение резиновых деталей.

Основные характеристики

Грузоподъемность. Грузоподъемность начинается от 2т и выше. Простому легковому автомобилю на повседневные нужды, хватит грузоподъемности в 2т. Такой инструмент не занимает много места, его можно хранить в гараже и взять с собой в поездку. Если у вас внедорожник, рекомендуется грузоподъемность от 3т. В любом случае, лучше знать вес автомобиля заранее, и руководствоваться его значением в выборе.

Высота максимального подъема. У каждой модели он разный

Максимально обратить внимание на параметр нужно владельцам внедорожников. Нет смысла платить за инструмент, поднимающий машину на 2 см

Значение высоты максимального подъема для внедорожников начинается от 450 мм.

Минимальная высота. Параметр определяет возможность подкатить устройство под автомобиль. Подкатной домкрат с минимальной высотой больше дорожного просвета вашего автомобиля вам не помощник. Обязательно замеряйте дорожный просвет(клиренс) перед выбором.

Удобство эксплуатации. Резиновая накладка, на несущем упоре.

Тип привода механизма. Карданный и зубчатый. Рекомендуемый карданный тип, он доказал свою надежность, а также он более ремонта пригодный.

Почему не работает бутылочный домкрат?

Мало масла в резервуаре, Шток не поднимается на заданную в технической документации высоту. Для ремонта своими руками, нам потребуется просто долить масло. Открываем крышку заливки масла, заливаем, далее прокачиваем домкрат, как это сделать изложено в конце статьи.

Протекает масло. Бывает так что масло просачивается в местах, резинок и уплотнителей, это первый признак того что нужно произвести кап ремонт, заменить все прокладки и уплотнители, осуществить промывку. Чтобы произвести ремонт домкрата гидравлического бутылочного типа самостоятельно потребуется рем комплект.

Под нагрузкой проседает. Происходит из-за воздуха внутри, одна из резинок или прокладок пропускает масло и вместо него в рабочую камеру попадает воздух, имеющий свойство сильно сжиматься под нагрузкой. Для устранения неисправности рекомендуется, произвести ремонт домкрата, поменять все прокладки и залить новое масло.

Что и почему ломается?

Поломка клапанов может быть рукотворной или эксплуатационной. Во втором случае виновником всему является неуправляемый фактор времени. Износ рано или поздно настигает даже самые прочные вольфрамовые тарелки клапанов. Всё начинается с образования люфта в зоне стыковки с седлом, а заканчивается деформацией клапанной головки и полной остановкой авто.

Зазор в приводе может возникнуть и под действием человеческого фактора (нерадивого автомастера, выполняющего регулировку), и в силу износа. В этом случае исчезает плавность хода клапана: кулачок распределительного вала не «набегает», а со всей силы «наскакивает» на толкатели. Удары сыплются на стержень и клапанную головку при открытии, закрытии систем впуска или выпуска.

Страдает толкатель, торец клапанного стержня, пружина, на которую увеличивается нагрузка. Итог небольшого пробега с большим зазором в приводе – полное разрушение клапана: или тарелка отпадёт от штока, или стержень сломается в зоне канавки для сухариков (где тонко, там и рвётся).

По статистике, ремонт клапана автомобильного двигателя в автосервисах Москвы чаще всего требуется:

- при деформациях головки;

- повреждениях втулки;

- заклинивании стержня;

- разбитом седле;

- прогаре фаски.

Причины стука гидрокомпенсаторов

К основным причинам стука гидриков можно отнести две неисправности:

- механическая части гидрокомпенсатора

- масло подачи двигателя к гидрокомпенсатору

К механическим неисправностям можно отнести:

- Выработка и износ плунжерной пружины. Чаще всего является естественным износом, возникает из-за того, что кулачки распредвала оставляют выработку на поверхности.

- Засорение гидрокомпенсатора. А именно засорение клапана который отвечает за масло подачу. В следствии данной неисправности гидрокомпенсатор начинает залипать.

- Завоздушивание. Возникает при недостаточной подачи масла в механизм.

- Нагар и загрязнение основных элементов гидрокомпенсатора. Возникает при использовании некачественного масла или присадок.

Неисправности масло подачи к гидрокомпенсатору, могут быть вызваны:

- Неисправность масляного фильтра.

- Низкое давление масла

- Неправильная вязкость масло, либо не то масло

- Перегрев мотора, вследствие чего масло теряет свои свойства.

Как говорилось ранее стук гидрокомпенсаторы возможен как на горячую, так и на холодную.

Когда мотор хорошо прогрет, и появляется отчетливый стук гидриков который означает, что есть проблемы с маслом. Возможно масло уже потеряло свои свойства и требует замены. Либо залито масло, которое не подходит по регламенту к вашему мотору. Так же не исключен вариант засорившегося масляного фильтра.

Помочь в данном случае может замена масла и масляного фильтра. Если стук на горячую остался, стоит продиагностировать другие элементы двигателя. Возможно проблема в них.

Что касается стука на холодную, то тут не стоит беспокоится, практически всегда данный стук не является критичным.

Профилактика

Чтобы не допустить поломки клапанов, рекомендовано придерживаться нескольких правил.

- Заменять ремень ГРМ в свой срок. Это расходный материал, имеющий определённый ресурс. Для большинства моторов он составляет 100 тыс. км пробега машины, но только при условии, что деталь оригинального производства. Контрафактные изделия рвутся уже на малых пробегах — через 5-7 тыс. километров. Поэтому следить за его состоянием следует как можно чаще.

- Регулярно проверять работу помпы, которая соприкасается с ремнём в конструкции многих современных автомобилей. Изнашивается насос примерно на тех же пробегах, что и ремень.

- Следить за состоянием распредвала, который изнашивается на пробеге двигателя от 150 тыс. км и выше. Заклин распределительного вала или поломка обязательно приведёт к обрыву ремня.

- Проверять состояние натяжного механизма. Как известно, ремень вращается на роликах, тоже подверженных механическому износу. Их надо периодически смазывать, подтягивать, а при необходимости — устанавливать новые.

Требует внимания и цепной привод. Хотя он считается более надёжным, но гнёт клапаны и у него. Либо растягиваются звенья металлической цепи, либо выходит из строя навесное оборудование — успокоители, ролики.

Предотвратить загиб элементов можно также, сделав углубления на головках поршней, соответствующие размерам стержней клапанов. При обрыве ремня или проскоке цепи, стержни войдут в эти самые углубления и останутся там. Однако данный способ имеет недостаток — двигатель потеряет около 7% своей мощности.

Промывка очищающей жидкостью

Открываем отверстие для заливки. Сливаем все масло в заранее подготовленную тару. Далее залить очищающую жидкость. Эта процедура убирает из системы оставшееся масло, и прочую грязь. Далее идем по следующему алгоритму действий:

- Заливаем очищающую жидкость.

- Двигаем рычагом, жидкость распространяется по системе.

- Доливаем жидкость, качаем рычаг, пока шток не поднимется в верхнее положение.

- Далее открываем обратный клапан, шток возвращается в начальное положение, часть очищающей жидкости выдавится из системы.

- Если выдавливаемая жидкость грязная, то повторить алгоритм несколько раз.

Описание гидрокомпенсатора

Гидрокомпенсатор помогает устранять существующие зазоры, которые формируются в приводе. Когда в них попадают воздух, жидкость или инородные тела, возникает характерный звук из клапанов при работе силового устройства

Чтобы устранить такой неприятный эффект, важно провести полноценную промывку компенсатора

Гидрокомпенсатор является важной частью гидрораспределительного механизма. Такая деталь располагается в двигателе каждого транспортного устройства

Она установлена над каждым клапаном, под кулачками распределительного вала. Сама система гидрокомпенсатора – это цилиндр, внутри которого встроены обратный клапан и плунжерная пара. Также в стенах цилиндра располагаются специальные отсеки для прохода масла.

Признаки неисправности гидрокомпенсаторов

Главный признак неисправности гидрокомпенсаторов — появление механического стука сразу после запуска двигателя автомобиля. Стуки локализуются в месте расположения клапанной крышки. Если стуки появляются не сразу после пуска мотора, а по мере его работы, то причиной стуков не является поломка гидрокомпенсаторов.

В зависимости от вида неисправности, стуки могут быть постоянными, либо их уровень снижается или повышается при изменении нагрузки на двигатель. Стук только на холодном двигателе далеко не всегда является последствием неисправности гидрокомпенсаторов, его причиной вполне может быть низкая вязкость масла.

Шестеренные

Роторные гидромашины этого вида нашли применение в системах смазки, дорожной и сельскохозяйственной спецтехнике, мобильных гидравлических конструкциях. К их плюсам относят:

- простоту конструктивного исполнения;

- работу на частотах до 5000 об/мин.;

- небольшой вес;

- компактность.

Заметные минусы:

- рабочее давление до 20 МПа;

- низкий КПД;

- небольшой ресурс;

- проблемы пульсации.

Рабочими вытесняющими элементами конструкции являются две шестерни. Они различаются по виду зацепления:

- Внешнее. Со стороны входа шестерни вращаются в разные стороны, захватывают жидкость впадинами зубьев и перемещают ее вдоль стенок корпуса к выходу из насоса. Когда зубья входят в зацепление, рабочая жидкость выталкивается из впадин к выходу из корпуса.

- Внутреннее. Принцип работы не меняется. Жидкость переносится в область нагнетания во впадинах между зубьями шестерни вдоль поверхности вспомогательного серпообразного разделителя. Пульсация давления и уровень шума в таких агрегатах снижаются.

Разновидностью рассматриваемой системы зацепления являются героторные (без разделителя, шестерни постоянно контактируют благодаря особому профилю зубьев) и винтовые конструкции.

НШ-10 – известная и надежная модель шестеренного насоса с высококачественной сборкой.

Как вернуть мирный шелест мотора?

Клапан в конструкции автомобильного двигателя – классический «трудяга». Простой как столб с виду, он работает в самых трудных условиях и отвечает за исправность головки блока цилиндров, самого блока и всего ДВС. В машине сложно найти узел, которому бы приходилось так сложно, как клапану. Он греется до 300–900 градусов (впуск – выпуск), бьётся о седло, покрывается нагаром – и способен всё это выдержать, не ломаясь… НО, если о нём правильно заботиться.

Да, как ни странно, учитывая условия работы клапанной группы, в 9 случаях из 10 её поломка – это заслуга кого-то извне. Говоря проще, если клапан сломался, значит, ему помогли. Кто – ещё надо выяснить. Но сначала нужно определить, где детали помогли сломаться, а это не всегда очевидно. Часто в поисках зерна истины приходится перебирать всю головку блока цилиндров. Надо говорить, что цена такой переборки может неприятно удивить?

Как понять, что гидравлический насос нуждается в ремонте?

Постоянный шум от насоса, особенно в сырую погоду или когда руль повернут до упора. Это самый распространенный «симптом» вышедшего гидронасоса рулевого управления. Вот какие причины могут привести к такому эффекту:

- Один из подшипников насоса изношен;

- Ременный шкив не вращается.

Громкий шум и стук при повороте. Причинами этого может служить:

- Насос не обеспечивает необходимое гидравлическое давление в стойке;

- Неисправность насоса;

- Гидравлическая жидкость вытекла;

- Частично или полностью разорванный пыльник;

- Утечка масла в полость стойки рулевой рейки;

- Насос работает без всасывания масла

На гидронасос необходимо обратить внимание также, когда трудно поворачивать руль или когда машину ведет в одну сторону. Когда дело доходит до ремонта гидравлического насоса, рекомендуется сначала проконсультироваться со специалистом

В сервисном центре проведут более точную диагностику состояния гидравлического насоса и того, в каком ремонте он нуждается. Если вы все же решили отремонтировать его самостоятельно и уже имели опыт такого ремонта, мы предлагаем вам следующие шаги

Когда дело доходит до ремонта гидравлического насоса, рекомендуется сначала проконсультироваться со специалистом. В сервисном центре проведут более точную диагностику состояния гидравлического насоса и того, в каком ремонте он нуждается. Если вы все же решили отремонтировать его самостоятельно и уже имели опыт такого ремонта, мы предлагаем вам следующие шаги.