Порядок диагностики рулевого управления автомобиля

При диагностике рулевого механизма сначала проводят первичную проверку. Специалист оценивает ход руля, слушает звуки работы рейки и ГУР, проверяет масло, оценивает износ ремня ГРМ, наконечников, тяг и пыльников. По результатам первичной проверки выбирают один из трех вариантов дальнейших шагов:

- При неисправности узла его демонтируют и продолжают работу на стенде для диагностики и ремонта рулевого управления. Затем снова подвергают стендовым испытаниям, чтобы убедиться в устранении проблемы. После чего возвращают на штатное место и проверяют работу всей системы в сборе.

- Если неисправен только один элемент, к примеру наконечник либо тяга, ремень ГРМ, то просто происходит замена детали. Затем проверяют работу рулевого механизма с новыми комплектующими.

- Если не удалось выяснить первопричину неисправности при первой проверке, прибегают к комплексной диагностике системы целиком.

Основные неисправности рулевого управления

Рулевое управление часто всего подвержено таким неполадкам:

1. Слишком большой холостой ход.

Главные причины:

- крепеж рулевого механизма, гайки шаровых пальцев рулевых тяг недостаточно хорошо затянуты;

- большой зазор в ступичных подшипниках передних колес, шаровых шарнирах, в червячной паре, между втулками и осью маятникового рычага, между гайкой и упором рейки, в червячных подшипниках;

- разболтанное соединение на заклепках.

2. Затруднен поворот руля.

Частые виновники:

- нарушение геометрии составляющих рулевого механизма;

- некорректные углы установки передних колес;

- неправильный зазор в зацеплении червяка с роликом;

- перетянута регулировочная гайка оси маятникового рычага (касается червячных рулевых механизмов);

- мало воздуха в передних покрышках;

- количество смазки в корпусе рулевого механизма ниже минимума;

- изношены составляющие шаровых шарниров, упор рейки или опорной втулки, подшипник верхней опоры стойки, комплектующие телескопической стойки.

3. Стук или шум при работе рулевого управления.

Основные причины:

- большие зазоры в подшипниках передних колес, между втулками и осью маятникового рычага, в червячной паре или в подшипниках червяка (если в конструкции руля применяется червяк), между гайкой и упором рейки, в шаровых шарнирах рулевых тяг;

- незатянутая гайка шаровых пальцев рулевых тяг или болтов, удерживающих механизм руля, болта фиксации нижнего фланца подвижной муфты на валу шестерни (если механизм реечный);

- ослаблен крепеж настроечной гайки оси маятникового рычага.

4. Самопроизвольные колебания передних колес в угловой плоскости.

Распространенные причины:

- плохая затяжка болтов, удерживающих рулевой механизм или кронштейн маятникового рычага, гаек шаровых пальцев на рулевых тягах;

- изменение зазора в паре зацепления червяка и ролика.

5. Потеря устойчивости машины.

Основные причины:

- сбиты углы установки передних колес;

- велики зазоры в шарнирах рулевых тяг, ступичных подшипниках, не затянуты гайки пальцев рулевых тяг, увеличился зазор в зацеплении червяка и ролика (в случае наличия червячной пары);

- искажение геометрии рычагов подвески или поворотных кулаков.

6. Подтеки масла из корпуса.

Вероятные причины:

- выработка сальников червяка или вала рулевой сошки (для системы с червячной парой);

- негерметично затянуты болты, удерживающие крышку картера механизма руля;

- разрушение уплотнительной прокладки.

Неполадки рулевой системы с гидроусилителем схожи по характеру с поломками обычного рулевого механизма, но из-за присутствия дополнительных узлов появляются неисправности, присущие гидравлическим приводам:

- тугое вращение руля, вызванное слабой натяжкой ремня привода насоса усилителя, недостатком жидкости в расширительном бачке ГУР, выходом из строя клапана или самого насоса;

- большой люфт, обусловленный выработкой промежуточного или главного вала колонки, дефектом или плохой регулировкой механизмов руля;

- громкий шум во время управления автомобилем, связанный с неполадками в насосе или сбитыми регулировками рулевого механизма.

Про люфт руля

Но есть одна неисправность, которую очень любят инспекторы – рулевое управление.

Без тормозов ни один нормальный водитель не поедет, сцепное устройство – только на автопоездах. А рулевая рейка – вот она! И если рулевое управление немного люфтит, то водителя можно припугнуть отправкой автомобиля на спецстоянку – отличный повод для «разводов».

Но как инспектору «докопаться» до водителя, если визуально люфт в рулевом управлении не обнаруживается?

Да очень просто: давайте-ка, товарищ водитель, проведем осмотр. А заодно при открытом капоте подергаем рейку. Опаньки, товарищ водитель, люфт! На специализированную стоянку!

Что делать?

Во-вторых, необходимо установить, что люфт в рулевом механизме превышает 10°. Если у инспектора верная рука и меткий глаз, возражать не следует. Попросите сертификат на глаз и руку.

В-третьих, водитель проверял люфт до выезда с места стоянки. То есть до измерений, проведенных инспектором, водитель не знал, и не мог знать, что люфт превышает 10°

Другими словами, в том, что водитель управлял неисправным автомобилем, вины водителя нет.

В-четвертых, даже если водитель ничего не проверял, то есть понадеялся, что все хорошо, то имеет место вина в форме неосторожности, а наказание по ч.2 ст.12.5 КоАП и перемещение автомобиля на специализированную стоянку возможно, только если имеет место вина в форме умысла. Например, если педаль тормоза провалилась полностью или вместо руля на шлицы кувалдой забит какой-то рычаг, то вина в форме умысла имеет место.

В-пятых, причину задержания водитель может устранить на месте – вызвать свой эвакуатор или пригласить автомеханика.

Естественный вопрос, как в домашних условиях проверить люфт руля?

Попросите у жены самый простой швейный метр. Подходите к автомобилю и измеряете длину окружности руля. Например, намеряли 1180 мм. Такая длина приходится на 360°. Тогда на 10° приходится 1180*10/360 = 33 мм.

- Крутите рулевое колесо вправо, пока передние колеса не отреагируют на движения руля.

- Вверху карандашом или мелом на рулевом колесе делаете метку.

- К козырьку над панелью приборов скотчем или пластырем из аптечки крепите стержень от авторучки или какую-нибудь щепку напротив метки.

- Слева от метки делаете новую метку на расстоянии 33 мм от правой.

- Если колеса отреагируют на движение рулем влево до того как напротив стержня появится левая метка, то люфт меньше 10°.

Вот вам и решение проблемы!

Основные регулировочные работы по рулевому управлению легковых автомобилей

Рулевое управление современных легковых автомобилей практически не требует обслуживания, однако следует постоянно проверять состояние защитных чехлов шаровых шарниров, люфты в деталях рулевого привода.

В автомобилях старых конструкций могут выполняться регулировки зазоров: в подшипниках рулевого механизма и в зацеплении ролика с червяком; в рулевых механизмах реечного типа.

Для регулировки зазоров в подшипниках червяка рулевого механизма (рис. 12): поворачивают рулевое колесо на один — полтора оборота влево, отвертывают болты крепления нижней крышки 19 и сливают масло из картера рулевого механизма. Сняв крышку, удаляют необходимое число регулировочных прокладок 18. После этого, закрепив нижнюю крышку, снова проверяют, нет ли осевого перемещения червяка в подшипниках. При отсутствии перемещения заливают в картер масло и проверяют усилие поворота рулевого колеса (установив передние колеса на гладкой плите), которое не должно превышать 200 Н.

Рис. 12. Схема рулевого механизма типа червяк-ролик: 1 — пластина регулировочного винта вала сошки; 2 — регулировочный винт; 3 — контргайка; 4 — пробка; 5 — крышка картера рулевого механизма; 6 — червяк; 7 — картер рулевого механизма; 8 — сошка; 9 — гайка крепления сошки; 10 — пружинная шайба; 11 — сальник вала сошки; 12 — втулка; 13 — вал сошки; 14 — ролик вала сошки; 15 — вал червяка; 16, 17 — подшипники червяка; 18 — регулировочные прокладки; 19 — нижняя крышка картера; 20 — ось ролика; 21 — подшипник ролика; 22 — сальник вала червяка; В, С — метки

После проверки и устранения люфтов в деталях рулевого привода (в случае обнаружения повышенного люфта в рулевом механизме) проводят регулировку зазоров зацепления ролика с червяком. Для этого ослабляют контргайку 3 регулировочного винта 2 и, приподняв пружинную шайбу 10, завертывают регулировочный винт до установления зазора (не рекомендуется слишком затягивать регулировочный винт). Затем, придерживая регулировочный винт отверткой, затягивают контргайку. Убедившись в том, что рулевой механизм имеет допустимый люфт, проверяют усилие поворота рулевого колеса. Если оно выше 200 Н, ослабляют регулировочный винт.

Регулировку зазоров в рулевых механизмах реечного типа производят при повышенном значении люфта рулевого управления (рис. 13). В процессе эксплуатации в конструкциях рулевых механизмов реечного типа повышенный люфт может возникать из-за увеличенного зазора между рейкой и шестерней, поэтому предприятия-изготовители рекомендуют производить затяжку регулировочного винта или гайки для устранения люфта. Устранить люфт можно и регулировочным винтом, заворачивая его на 20°.

Рис. 13. Рулевое управление реечного типа автомобиля Audi: 1 — регулировочный винт; 2 — нижний вал колонки рулевого управления; 3 — хомут; 4 — крышка

В настоящее время, учитывая повышенные требования к рулевому управлению, производится не восстановление отдельных его деталей, а замена шарниров деталей рулевого управления.

Для замены шарниров рулевых тяг используют специальные съемники (рис. 14). Гайки крепления шаровых пальцев боковой и средних тяг к сошке отвертывают и выпрессовывают шаровые пальцы из отверстий сошки и рычага.

Рис. 14. Внешний вид универсального съемника для выпрессовки шаровых пальцев

Для установки нового шарнира следует очистить внутреннюю поверхность гнезда тяги под корпус шарнира и запрессовать новый шарнир в отверстие тяги до упора. Заложить в новый колпак 6…10 г смазки «Литол-24». Напрессовать колпак на шарнир с помощью универсального съемника и зафиксировать колпак на пальце стопорным кольцом.

Снимая картер рулевого механизма, отмечают количество и размещение шайб между лонжероном и картером (если они имеются), чтобы поставить их на прежнее место при установке картера. Это необходимо для сохранения соосности вала рулевого управления и вала червяка.

Диагностика рулевой рейки

Внешние симптомы неисправностейПри движении:

-утяжелённое, по сравнению с нормой, вращение рулевого колеса;

-гул в моторном отсеке, в районе гидроусилителя руля;

-масляные пятна на стоянке под рулевой рейкой (это особенно тревожный симптом).

По сути– это первый «звонок». Нужна более детальная диагностика!На смотровой яме:

-стуки и люфт в шлицах кардана, стыкующего валы руля и рулевой рейки — определяются в момент поступательного вращения руля вправо-влево;

-стуки в крестовине кардана — выявляются специальным рычагом, зажимающим крестовину в месте локализации и одновременным вращением руля (с помощью напарника); отсутствие стука при зажатии крестовины и возобновление при ослаблении давления рычага свидетельствует об износе крестовины;

-стуки и люфт в шарнирах рулевых тяг — определяются рукой при одновременном вращении рулевого колеса напарником (кисть обхватывает рулевую тягу, большой палец упирается в шарнир).

Все люфты и стуки в указанных узлах рулевой системы говорят о значительном износе шлицов.

Возможно также несоответствие числа зубцов и шлицов в каком-либо из соединений.

Вывод — без ремонта не обойтись.

Риск в данном случае — дело не благородное, а глупое и опасное.

Инструментальная диагностика

Основной прибор — динамометр-люфтомер:

-металлический (или пластиковый) корпус с монтажным узлом для крепления на руле;

-вертикальная рукоятка для вращения динамометра;

-пружина, соединённая с рукояткой или резиновый жгут (в зависимости от модели);

-шкала измерения параметров люфта и трения;

-стрелка в плоском корпусе с креплениями для рулевой колонки.Порядок операций:

1. Ведущий мост автомобиля приподнимается на двухстоечном подъёмнике.

2. Колёса устанавливаются в направлении «прямо».

3. Прибор со шкалой винтом фиксируется на рулевой колонке.

4. Исследуются:

-сила трения во всех узлах рулевого управления.

Руль поворачивается по часовой стрелке и против, за специальную ручку динамометра.

Стрелка на шкале прибора показывает уровень прилагаемого усилия.Примечание: если имеется гидроусилитель руля, трение проверяется без подъёмника, на заведённом двигателе при средних оборотах коленвала.

-люфт руля. Руль также поворачивается вправо и влево, но уже быстрей и резче, с усилием 1 кГ по шкале динамометра.

Особенности

Это касается автомашин с гидроусилителем рулевого управления. Уровень масла в системе при диагностике должен быть постоянно на максимальной отметке

Важно при доливке не допускать возникновения воздушных пузырей!

Строение подвески и основные детали

Всем известно, что дороги в России далеко не идеальные. Трещины асфальтированного покрытия, ямы и ухабы вызывают массу нареканий у автомобилистов. Кроме того, появляется все больше «лежачих полицейских». Автомобильная подвеска амортизирует все неровности и изъяны дороги.

Когда автомобиль едет по неровному дорожному покрытию, все ухабы передаются в виде колебаний на его кузов. Связующим звеном между кузовом и колесами выступает ходовая часть машины. Одна из задач подвески заключается в гашении колебаний, вызываемых неровностями дорожного покрытия. Конструкция ходовой части спроектирована таким образом, чтобы обеспечить возможность перемещения колес относительно кузова и изменять направление движения машины.

Автомобильная подвеска – это сложный узел, включающий такие элементы, как:

- Упругие детали из металла (пружины, рессоры, торсионы) и неметаллические комплектующие (пневматические, гидропневматические, резиновые). Эти элементы принимают нагрузку, которая возникает при преодолении автомобилем неровностей дорожного покрытия, и распределяют ее на кузов.

- Гасящие детали (амортизаторы). Комплектующие ходовой части с гидравлическим, пневматическим или гидропневматическим устройством гасят колебания, которые передаются от упругих деталей.

- Направляющие детали, выполненные в форме различных рычагов, соединяют кузов с ходовой частью и определяют их возможное перемещение относительно друг друга.

- Стабилизаторы, обеспечивающие поперечную устойчивость автомобиля (упругая штанга из металла, которая служит для соединения ходовой части с кузовом, а также для защиты от увеличения крена машины в ходе езды).

- Опоры колес (расположенные на передней оси поворотные кулаки, которые принимают нагрузку от колес и передают ее другим элементам ходовой части).

- Крепежные элементы узлов и комплектующих подвески, которые обеспечивают их соединение между собой и крепление к кузову (болты, композитные сайлентблоки, шаровые опоры).

Принцип действия ходовой части машины основан на преобразовании ударной энергии, которая возникает при наезде колеса на различные неровности дороги, в движение упругих деталей. При этом движение таких деталей смягчается гасящими элементами (амортизаторами), поэтому смягчается сила удара, воздействующая на кузов авто. Именно так происходит поддержка плавности хода машины. Получить более наглядное представление о работе деталей подвески можно, рассмотрев видео, демонстрирующее их взаимодействие.

Подвеска разных моделей машин имеет различную степень жесткости. При более жесткой «ходовке» повышается информативность и эффективность управления автомобилем, но существенно снижается комфортность езды. Более мягкая подвеска создает повышенное удобство для водителя, но отрицательно сказывается на управляемости машины. Задача конструкторов автопроизводителей состоит в поиске оптимального сочетания управляемости, комфорта и безопасности автомобиля.

Когда могут, а когда не могут проверять неисправности?

Инспекторы ГАИ достаточно прохладно относятся к контролю технического состояния автомобиля.

Все дело в том, что четкого описания процедуры нет, и инспектору остается только импровизировать, маскируя свои действия, которые якобы соответствуют закону.

- Визуальное обнаружение признаков неисправностей, попадающих под ст.8.23 и 12.5 КоАП.

- Участие транспортного средства в ДТП.

- Наличие ориентировок по ДТП, угону, преступлениям и т.д.

- Проведение мероприятия по распоряжению руководства.

Если инспектор увидел неисправность после остановки, например, для проверки документов, он также может проконтролировать техническое состояние автомобиля

И здесь обращаю внимание: если автомобиль в ДТП не участвовал, ориентировок и мероприятий нет и не проводятся, то инспектор не имеет права на какие-либо действия по обнаружению неисправностей. Например, нельзя требовать от водителя включить задний противотуманный фонарь, чтобы проверить, работает он или нет

Технология проведения ремонта ходовой части

Постоянная езда по колдобинам приводит к поломке элементов подвески, повреждению кузова, что обыкновенно опережает даже трансмиссию. Ходовая часть старой машины требует особого внимания.

Износ амортизатора влияет на безопасность водителя и его пассажиров. При нем стойка не контролирует сцепление колес с дорогой, ухудшается управление автомобилем, быстро изнашиваются различные детали, а также значительно увеличивается тормозной путь.

Технология проведения диагностики и ремонта ходовой части:

проверка работоспособности пружин, амортизаторов, опорных чашек, тормозных колодок, шлангов, дисков, сайлент-блоков;

отсутствие люфтов в шаровых опорах, шарнирах угловых скоростей и рулевых наконечниках;

регулировка подшипников ступиц;

замена сцепления;

обслуживание и диагностика КПД.

Проверка.

Сайлент-блоки.

Их лучше «прощупывать» большим ломиком, чтобы рычаг сместился относительно кузова. Если вы услышали какой-то звук, то сайлент-блок следует поменять.

Защитные резиновые детали.

Они ответственны за целостность шаровых опор, шарниров равных угловых скоростей. Также они защищают рулевую рейку от попадания воды и всяких мелких частиц.

Амортизаторы и пружины подвески.

На качество управления машиной оказывает весомое влияние состояние амортизаторов и пружин подвески. Пружины могут терять свою упругость, проседать, трескаться и даже ломаться. Потеря жидкости и поломка внутренних деталей являются объяснением «халтуры» амортизатора.

Шаровые опоры.

Нагруженный усилием пружины нижний шарнир никогда не выдаст себя стуком. Для его разгрузки следует подвести опору под нижний рычаг подвески и покачать вывешенное колесо, запомнив место люфта.

Рулевые тяги.

Для этой проверки вам потребуется помощник: пока один будет покачивать руль, другой прощупает каждое соединение. При наличии стука необходима срочная замена.

Подшипники. Вывесите все колеса и тихонько покачайте их. Если в подшипниках имеется люфт, то он сразу себя выдает. Чтобы его уменьшить, нужно подтянуть регулировочную гайку. Но при большом его износе потребуется замена.

Если ступица на ходу сильно нагревается, то подшипники слишком сильно затянуты, чего допускать никак нельзя. При замене каких-либо деталей в передней подвеске нужно отрегулировать углы установки колес.

Замена шаровой опоры.

Необходимые „ингредиенты”: паяльная лампа, ацетон, щипцы для снятия стопорного кольца и сухой лед.

Технология проведения замены:

снять стопорное кольцо;

выжечь старую шаровую;

разогреть рычаг докрасна;

приложить завернутый в тряпку сухой лед и полить ацетоном (все это делается ОЧЕНЬ быстро, в противном случае новая деталь придет в негодность); после полного остывания установить обратно стопорное кольцо.

При работе с паяльной лампой не забывайте о возможности ожогов, а с сухим льдом — об обморожении.

Ремонт сайлент-блока.

У него возможны только две причины неработоспособности – разбилась: внутренняя оболочка; внешняя оболочка.

При первом типе неисправности следует:

купить полихлорвиниловый шланг;

надеть шланг на палец с натягом;

надеть старый сайлент-блок на шланг, который можно обмазать литолом);

Данную операцию следует совершить с двух сторон.

При втором типе технология проведения ремонта будет посложнее:

следует купить сырую резину;

удалить рыхлую резину с поверхности сайлент-блока;

обезжирить эту поверхность;

намазать ее сырой резиной;

повращать рычаг в духовом шкафу.

Замена сайлент-блока цилиндрической формы.

Эта операция может быть выполнена двумя способами: горячий и холодный.

Горячий способ.

Эта технология похожа на замену шаровой:

Но при отсутствии опыта лучше обратиться в сервис. Цена за эту операцию по причине ее простоты невелика.

Холодный способ.

выпрессовать старый сайлент-блок оправой одного диаметра;

запрессовать оправой другого диаметра.

Источник

Мнение автолюбителей насчет комплексной диагностики рулевого управления

-

Временами необходимо

«Такие вопросы откровенно удивляют. Если нет ощущения неправильной работы, то и в диагностике нет нужды. Если же чувствуется, что есть проблемы, нужно обращаться в сервис. А там перед ремонтом обязательно займутся диагностикой рулевого управления. Если будет нужно, то и комплексную сделают. В некоторых ситуациях это единственный вариант».

-

Тщательно выбирать СТО

«Отдавать машину на комплексную диагностику системы рулевого управления нужно исключительно в проверенную СТО. Или же в такой сервис, который порекомендовали хорошие друзья. В одной фирме мне сообщили о необходимости замены рулевой рейки. Но я решил подумать и за это время обратился к другому специалисту. С его помощью выяснилось, что неисправен только датчик».

-

Необходимо понимать устройство автомобилей

«Для меня это впустую выброшенные деньги. С большой долей вероятности водитель почувствует, что с рулевой что-то не так. Нужно лишь иметь знания об устройстве машин. Если руки растут откуда надо, самостоятельный ремонт будет несложным. Можно также прибегнуть к помощи компетентного помощника».

-

Незачем заморачиваться

«Наши реалии таковы, что очень мало осталось спецов, способных по работе машины найти и локализовать неполадки. А вот СТО оснащены кучей стендов для диагностики рулевого управления. В хорошем сервисе ремонт проведут добротно и оперативно. Поэтому незачем обращаться к доморощенным мастерам».

-

В некоторых случаях без полной диагностики не обойтись

«Почему полная диагностика только рулевой системы? Иногда нужно обследовать весь автомобиль. Весьма актуально при покупке подержанной машины. В противном случае можно нарваться на кота в мешке. А кот, в отличие от авто, для езды не предназначен».

Трение покоя

Трение покоя – это еще одно явление, которое может повлиять на точность предсказания позиционирования привода. Любые две поверхности находящиеся в месте контакта характеризуются двумя коэффициентами трения: трением покоя и трением скольжения. В таком случае трение покоя представляет собой удерживающую силу, которую нужно преодолеть для того чтобы ось начала двигаться. Поскольку скорость нагрузки уменьшается до нуля, трение покоя вызывает дополнительную силу, которая может остановить движение до того как нагрузка достигнет заданного положения или даже привести к шаговому движению, если драйвер настроен неправильно. Опять же, современные технологии могут компенсировать эту проблему. Каждая ось или компонент характеризован через напряжение необходимое для преодоления трения покоя. Когда ось в покое или останавливается, контроллер изменяет команды, передаваемые на драйвер, чтобы обеспечить оси дополнительный момент движения. Кроме того, компенсация трения может помочь в уменьшении люфта, помогая системе быстрее компенсировать потери движения после остановки или реверсного движения. Трение покоя изменяется медленно, поэтому его можно оценить при интеграции оборудования или вводе оборудования в эксплуатацию, а затем еженедельно или ежемесячно проводить повторные калибровки техники. Увеличение интегрального усиления при настройке ПИД контура контроллера может помочь выявить люфт и трение покоя. Это очень эффективный подход, но может потребовать для реализации много времени, даже при использовании специального программного обеспечения для анализа

Также важно отметить, что для мягких осей (softer axes) не могут быть установлено высокое интегральное усиление. Потому такой подход применим только в том случае, если интегратор применяется в контуре позиционирования и только для некоторых применений

Например, этот метод редко используется в системах ЧПУ. Станки ЧПУ, как правило, имеют агрессивно настроенный контур позиционирования, потому, для ЧПУ невозможно увеличить интегральное усиление. Когда же дело доходит до компенсации трения покоя, наиболее типичным подходом является компенсация основанное на управлении ускорением.

Ключом к управлению люфтом и трением покоя является рассмотрение проблемы с самого начала. Так люфт и трение покоя не являются существенной проблемой для применений, которые работают с постоянной скоростью и без необходимости точного позиционирования (достаточная точность в несколько градусов или более). Прежде чем выбрать компоненты, необходимо найти как можно больше информации о проблемах, таких как трение покоя исходя из используемой нагрузки, материалов и пр. Благодаря сочетанию передового опыта и современных технологий вы имеете возможность разрабатывать систему, которая должна соответствовать бюджету и обеспечивать производительность, которая вам нужна.

Также Вам может быть интересно: >Люфт и осевые усилия в винтовых передачах

Как понять, что рулевая рейка неисправна.

Чтобы определить, нужен ли ремонт рулевому управлению вашего автомобиля, обратите внимание на следующие признаки неисправности механизма:

- явно ощущается стук в рулевой рейке, который чувствуется через руль авто;

- увеличилось усилие, необходимое для вращения руля;

- появились посторонние звуки и шум в насосе гидроусилителя;

- появился люфт рулевой рейки, который чувствуется при вращении рулевого колеса;

- началось подтекание масла гидроусилителя из рулевой рейки.

При появлении любого из этих признаков не откладывайте ремонт рулевой рейки. Несвоевременный ремонт деталей рулевого управления может привести к потере ремонтопригодности механизма.

Ремонт рулевой рейки гидроусилителем своими руками.

Итак, у вас течет рулевая рейка. Что же делать, как произвести ремонт и наладить работоспособность рулевого управления? Прежде всего, стоит отметить, что осуществить ремонт данного агрегата на самом деле очень сложно, и приступать к процедуре стоит только в том случае, если под рукой имеется все необходимое оборудование, а также опыт и знания в области строения автомобиля.

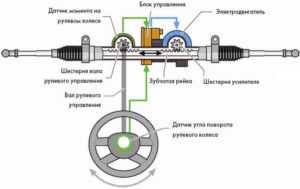

Механизм рулевой рейки состоит из таких деталей:

- зубчатый вал;

- опорная втулка рулевой рейки;

- золотниковый механизм.

Ремонт рулевой рейки состоит обычно из нескольких этапов:

- Демонтаж, разборка рулевой рейки и очистка от накоплений всех ее деталей.

- Замена испорченных частей механизма новыми деталями.

- Диагностика зубчатого вала рулевой рейки.

Перед началом ремонтных работ следует обзавестись специальным ремонтным комплектом, куда входят новые детали для рулевой рейки (сальники, втулка рулевой рейки, уплотнители кольца и другие). Как снять рулевую рейку.

- Загоните автомобиль на яму или поднимите его с помощью домкратов.

- Снимите защиту двигателя (если она у вас стоит).

- Снимите теплоизоляционную пластину рулевой рейки.

- Открутите крепежные детали на рулевой рейке.

- Снимите рейку с креплений и вытащите ее из внутренностей автомобиля.

Стоит отметить, что лучше для вас будет снять рулевую рейку вместе с рулевыми тягами, потому что новые пыльники значительно удобнее будет натянуть на специальные выступы на рулевых тягах. Это поможет вам установить пыльники с идеальной герметичностью.

Как разобрать рулевую рейку.

- Открутите рейку от рулевых тяг, используя специальную плоскую отвертку.

- Открутите нижнюю пластиковую заглушку зубчатого вала.

- Открутите гайку стопорную.

- Снимите стопорное кольцо и выбейте аккуратно вал из своего места.

- Вытащите нижний сальник.

- Путем постукивания извлеките стопорный штифт, который блокирует верхний сальник.

- Проверните стопорную заглушку и вытащите стопорное кольцо за проволоку, которая покажется при прокручивании.

- Вытащите рулевую рейку через правую сторону и снимите с нее сальник и пластиковую втулку.

- Извлеките сальник и заглушку, вытащите пружину и прижимной механизм.

Далее отмойте все детали от наслоений масла и грязи и тщательно осмотрите все детали на предмет механических повреждений вследствие износа. Все поврежденные детали нужно заменить в обязательном порядке. Если поверхность рулевой рейки и шестерни зубчатого вала имеют значительные повреждения, то, скорее всего, потребуется замена всего механизма целиком (как делается замена рулевой рейки на ВАЗ 2109, читайте в нашем материале).

Как собрать рулевую рейку.

- Аккуратно установите внутренний сальник на свое место, смазав его предварительно специальной смазкой (ставить нужно через правую сторону пружиной вниз).

- Поместите рейку в корпус.

- Наденьте пластиковую втулку на правый сальник, смажьте все детали смазкой и установите сальник на свое место, подтолкнув его чем-нибудь.

- Установите заглушку и зафиксируйте ее стопорной проволокой.

- Нижний сальник оденьте на зубчатый вал.

- Установите рулевую рейку в среднее положение.

- Вставьте зубчатый вал на посадочное место, предварительно смазав смазкой уплотнения.

- Аккуратно вставьте на место верхний сальник, помогая ему молотком зайти на свое место. Установите кольцо стопорное.

- Закрутите нижнюю стопорную гайку, подшипник, заглушку.

- Установите прижимной механизм, пружину и заглушку. Затяните посильнее.

Дальше установите рейку на автомобиль в обратной последовательности. Обязательно после процедуры ремонта или замены деталей сделайте «развал-схождение». Ремонт рулевой рейки своими руками без и с ГУР имеет много общего, отличия незначительные: разные втулки и состав жидкости для смазки.

При появлении любого из этих признаков не откладывайте ремонт рулевой рейки. Несвоевременный ремонт деталей рулевого управления может привести к потере ремонтопригодности механизма.